This blog post is based on a study by our professional technical designer "SeokBom Kang".👍

선반은 초정밀 기계 장비 분야에서 부품을 정밀하게 가공하는 데 필수적인 도구입니다. 이번 블로그 포스트에서는 선반의 정의, 종류, 장단점에 대해 설명해 보겠습니다. 이 글을 통해 초정밀 기계 장비 중 하나인 선반에 대한 기초적인 이해를 갖출 수 있길 바랍니다!

해당 글은 기계설계팀의 강석범 주임님께서 제작해 주신 교육 자료를 기반으로 작성된 글입니다!

What is a lathe?

선반이란 무엇일까?

Lathes are used to shape materials by securing the workpiece between the headstock and tailstock, rotating it, and applying a cutting tool to form the desired shape. Consider the process of pottery-making: to create a desired shape, clay is placed on a rotating wheel and shaped by hand or tool. Through this process, the clay is transformed into various shapes, including a vase with a narrowed waist.

선반 (Lathe Machines)은 가공할 재료를 주축대와 심압대라는 장치 사이에 고정한 후 회전시키며 공구로 가공하는 기계입니다. 이해를 돕기 위해 도자기를 빚는 과정을 생각해 봅시다. 원하는 형태의 도자기를 만들기 위해서는 점토를 고정하고 회전시키며 손이나 도구로 모양을 다듬는 과정이 필요합니다. 이런 과정을 거쳐 점토는 점점 허리가 잘록한 형태의 항아리로 변신하기도 하죠.

Similarly, a lathe rotates the workpiece, and the tool removes material to achieve the desired form. Unlike pottery, where hands or tools are moved and pressure is applied to shape the material, lathe machining keeps the tool fixed, shaping the material through precise cutting. However, both processes involve transforming the shape of a rotating material.

Lathes are primarily used to produce products by cutting the external or internal surfaces of circular objects, such as shafts, gears, screws, bearings, and precision components.

이와 비슷하게, 선반은 공작물을 회전시키며 공구로 깎아내고 원하는 형태로 가공합니다. 물론 손이나 도구를 움직이고 압력을 가하는 방식으로 형태를 잡는 도예와는 달리 선반 공정은 공구가 고정되어 있고 절삭 방식으로 형태를 변화시킨다는 차이점이 있습니다. 하지만, 두 경우 모두 회전하는 소재의 형태 변형을 이끌어 내는 작업이라는 공통점이 있습니다.

이런 선반은 주로 원형 물체의 외부 또는 내부를 절삭하여 축, 기어, 나사, 베어링, 정밀 부품 등의 제품을 생산하는 데 사용됩니다.

Structure of a Lathe

선반의 구조

So, what is the structure of a lathe machine? A lathe is composed of several key components, including the slide, tool post, headstock, and tailstock.

To put it simply, the slide moves the cutting tool to various positions, the headstock holds and rotates the workpiece, the tool post mounts the cutting tool, and the tailstock supports the workpiece from the opposite side of the headstock. These components work together in harmony, enabling the lathe to perform precise machining tasks.

그렇다면, 선반은 어떤 구조로 이루어져 있을까요? 선반은 이송대 (Slide), 공구대 (Tool Post), 주축대 (Head Stock), 심압대 (Tail Stock)와 같은 여러 주요 부품으로 구성되어 있습니다.

각각을 쉽게 설명하자면, 이송대는 공구의 위치를 이동시키는 장치, 주축대는 소재를 고정하여 회전시키는 장치, 공구대는 절삭 공구를 장착하는 장치, 심압대는 주축대 반대편에서 소재를 지지해 주는 장치입니다. 이러한 구성 요소들이 조화를 이루어 선반이 정밀한 가공을 할 수 있게 되는 것이죠.

Types of Lathes

선반의 종류

There are various types of lathes, including the mini lathe, face lathe, vertical lathe, automatic lathe, and turret lathe.

- Mini Lathe: A small lathe used for machining small and precise items, such as watch components.

- Face Lathe: A lathe that holds the workpiece on the front side for machining.

- Vertical Lathe: A lathe designed to machine large or heavy workpieces in a vertical orientation.

- Automatic Lathe: A lathe that is automated using cams or hydraulic mechanisms.

- Turret Lathe: A lathe with a rotating tool turret, allowing sequential use of multiple tools.

선반에는 다양한 종류가 있으며, 그 중 탁상 선반 (Mini Lathe), 정면 선반 (Face Lathe), 수직 선반 (Vertical Lathe), 자동 선반 (Automatic Lathe), 터렛 선반 (Turret Lathe)에 대해 간단히 소개해 보려고 합니다.

- 탁상 선반 (Mini Lathe): 시계 부품 같이 작고 정밀한 가공품을 가공하는 소형 선반

- 정면 선반 (Face Lathe): 정면에 공작물을 고정하여 가공하는 선반

- 수직 선반 (Vertical Lathe): 대형이나 중량이 큰 공작물을 세로로 가공하는 선반

- 자동 선반 (Automatic Lathe): 캠이나 유압기구를 사용하여 자동화한 선반

- 터렛 선반 (Turret Lathe): 회전 공구대를 가진 선반으로, 차례로 공구 사용 가능

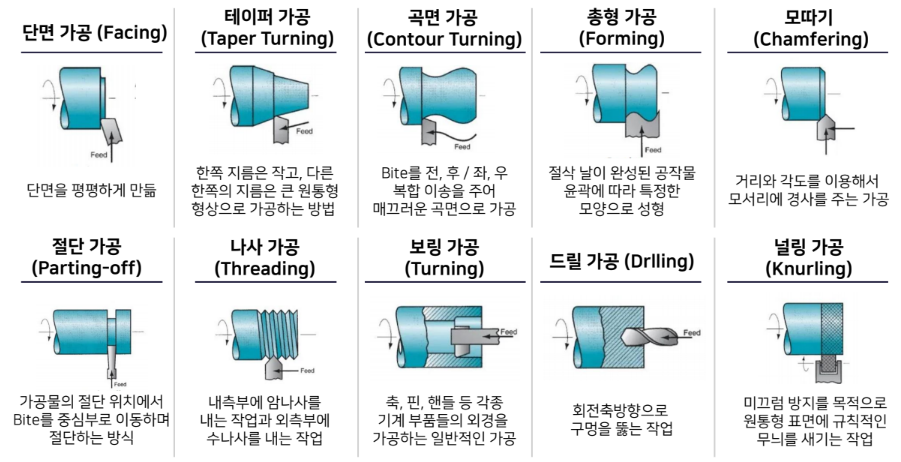

Machining Types by Bite

바이트에 따른 가공 종류

Now, let’s explore the various machining types based on the tool, or "bite," used. The machining method of a lathe varies depending on the type of cutting tool, as the choice of tool has a direct impact on the shape of the workpiece, making it essential to select the right one.

There are a total of 10 machining types based on the bite: facing, taper turning, contour turning, forming, chamfering, parting-off, threading, boring, drilling, and knurling.

다음은 바이트에 따른 가공 종류에 대해 알아보겠습니다! 선반의 가공 방식은 바이트, 즉 절삭 공구의 종류에 따라 달라지는데요. 바이트의 선택은 작업물의 형태에 직접적인 영향을 미치기 때문에 매우 중요합니다.

바이트에 따른 가공 종류는 총 10가지가 있습니다. 바로 단면 가공 (Facing), 테이퍼 가공 (Taper Turning), 곡면 가공 (Contour Turning), 총형 가공 (Forming), 모따기 (Chamfering), 절단 가공 (Parting-off), 나사 가공 (Threading), 보링 가공 (Turning), 드릴 가공 (Drilling), 널링 가공 (Knurling) 입니다.

- Facing 단면 가공:

A machining process where the tool is moved vertically to flatten the end surface of a rotating workpiece.

공구를 수직으로 이동시켜 회전하는 소재의 끝면을 평평하게 다듬는 가공 - Taper Turning 테이퍼 가공:

A process where the tool is moved to gradually increase or decrease the diameter of the workpiece, creating a sloped surface.

소재의 직경이 점차 줄거나 커지도록 공구를 이동시켜 경사진 표면을 만드는 가공 - Contour Turning 곡면 가공:

A process where the tool moves along curved paths to create complex curved shapes.

공구를 자유 곡선으로 이동시켜 복잡한 곡선 형태를 가공하는 작업 - Forming 총형 가공:

A method that uses a tool with a fixed shape to produce a specific form on the material in a single pass.

고정된 모양의 공구를 사용해 소재에 특정한 형상을 한 번에 가공하는 방법 - Chamfering 모따기:

A process to remove sharp edges or to create an angled edge on the end of the workpiece.

날카로운 가장자리를 제거하거나 각진 끝부분을 기울어진 면으로 가공하는 작업 - Parting-off 절단 가공:

A process where a specific point of the rotating workpiece is cut off to separate it to the desired length.

회전하는 소재의 특정 지점을 공구로 절삭하여 소재를 원하는 길이로 분리하는 작업 - Threading 나사 가공:

A process of cutting spiral threads on the surface of the rotating workpiece to create threads.

회전하는 소재 표면에 나사선을 절삭하여 나사 형태를 만드는 작업 - Boring 보링 가공:

A process to enlarge an already-drilled hole or increase precision by cutting the inner surface.

이미 뚫린 구멍을 넓히거나 정밀도를 높이기 위해 내부를 절삭하는 작업 - Drilling 드릴 가공:

A process where a drill tool is used to create holes in a rotating workpiece.

회전하는 소재에 구멍을 뚫기 위해 드릴 공구를 사용하는 가공 - Knurling 널링 가공:

A process that imprints patterns on the material's surface to provide slip resistance or decorative effects.

소재의 표면에 패턴을 새겨 미끄럼 방지 또는 장식 효과를 내는 작업

Pros and Cons of Lathe Machining

선반의 장단점

😚 Pros 장점

- Versatile Material Processing 소재 활용 다양성

Lathes can machine a wide range of materials, including metals (steel, aluminum, copper, etc.), plastics, and wood, making them applicable across various industries.

금속(철, 알루미늄, 구리 등), 플라스틱, 나무 등 다양한 소재를 가공할 수 있어 여러 산업에 활용됩니다. - High Precision 고정밀도

The combination of material rotation and precise tool control allows for high accuracy in dimensions and surface quality. The ability to consistently repeat the same operation makes lathes ideal for mass production.

재료의 회전과 공구의 정밀한 제어를 통해 치수와 표면 품질에서 높은 정확도를 제공합니다. 동일한 작업을 여러 번 반복해도 일정한 결과를 유지할 수 있어 대량 생산에 적합합니다. - Complex Shape Fabrication 복잡한 형상 가공

By combining various tools, lathes can produce not only simple cylindrical parts but also complex shapes such as tapers, curves, and threads, offering broad application potential.

다양한 공구를 조합하여 단순한 원통형 부품뿐만 아니라 테이퍼, 곡선, 나사산 등 복잡한 형상도 가공할 수 있어 응용 범위가 넓습니다. - Mass Production 양산에 최적화

CNC (Computerized Numerical Control) lathes enable automated operations through programming, increasing speed and reducing human errors, which facilitates efficient mass production.

CNC 선반의 경우, 프로그래밍을 통해 자동으로 작업을 수행하므로 속도가 향상되고 인적 오류가 줄어들어 대량 생산이 용이합니다.

😔 Cons 단점

- High Initial Investment Cost 비싼 초기 설비 투자 비용

Among production equipment, lathes have a relatively high cost, including the expense of installation and infrastructure, resulting in significant initial investment.

생산 설비 중에서 상당히 비싼 가격과 설치 및 인프라 비용 등으로 인해 초기 투자 비용이 큽니다. - Time-Consuming Processes 크거나 정교한 형상 가공에 많은 시간 소요

Precision machining of large or complex parts can require substantial time.

대형 부품이나 복잡한 부품을 정밀하게 가공하는 데 시간이 많이 소요됩니다. - Need for Skilled Operators 숙련된 작업자와 기술 필요

Manual lathe operation demands experienced technicians to handle multiple tools effectively. Similarly, CNC lathes require expertise in programming and machine setup.

수동 선반 작업은 여러 공구를 사용하기 때문에 숙련된 기술자의 경험이 필수적이며, CNC 선반의 경우에도 프로그래밍과 설정을 이해하는 전문 지식이 필요합니다. - Limitations in Complex Shapes 복잡한 형상 가공에 한계

Lathes are primarily suited for machining round parts, and processing non-circular or complex 3D shapes may require additional equipment or processes.

복잡한 형상의 한계: 주로 원형 부품을 가공하는 데 적합하며, 비원형 부품이나 복잡한 3D 형상은 추가 장비나 공정이 필요합니다.

Considering these advantages and disadvantages, effectively utilizing lathes is crucial

for achieving high-quality machining results.

결국 다양한 요소를 종합적으로 고려해

효율적으로 선반을 활용하는 것이 고품질 가공을 위한

핵심이라고 할 수 있습니다.

Future of ORSKOREA's Lathe Machine

오알에스코리아의 선반?🦾

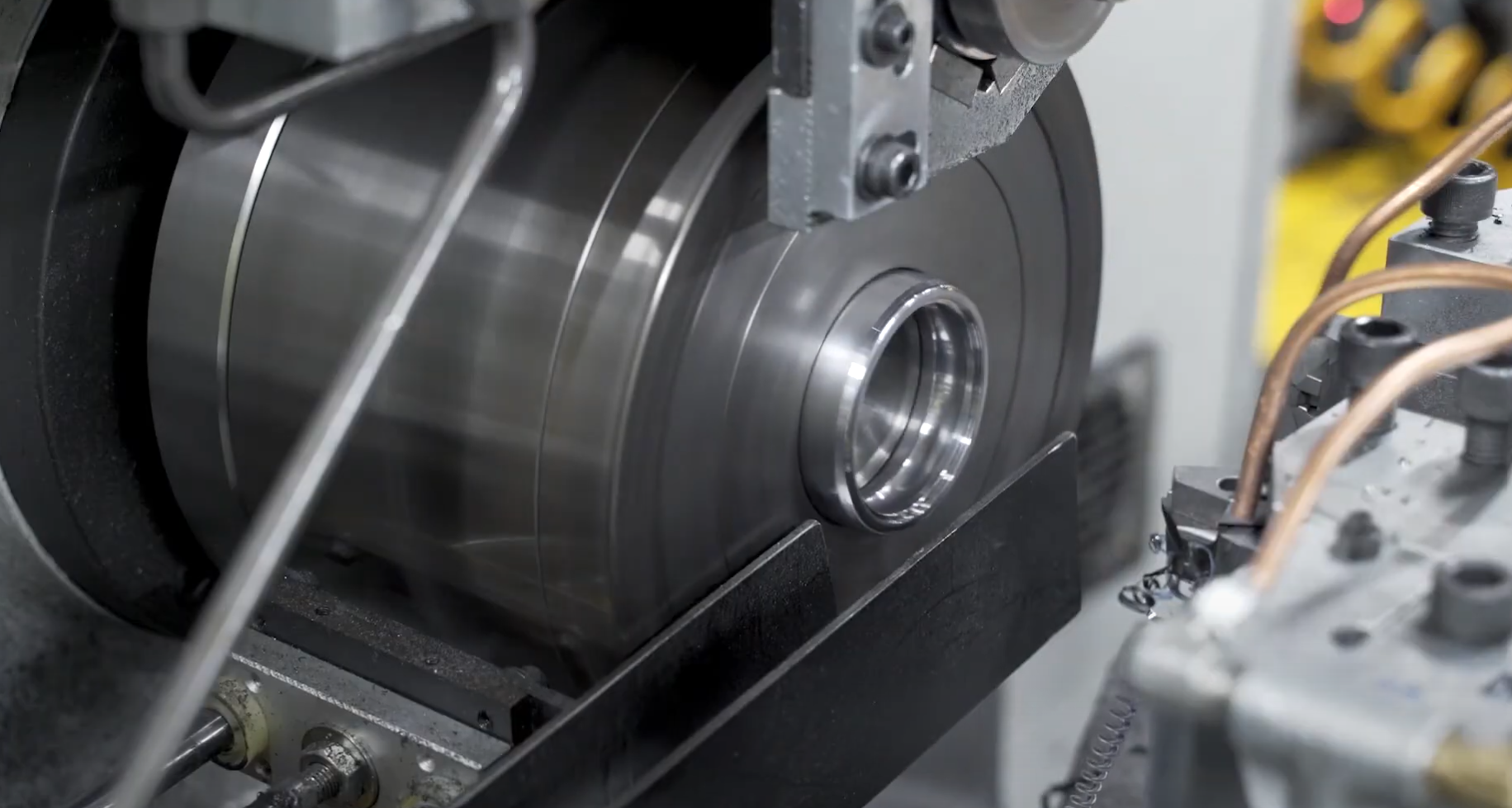

ORSKOREA’s flagship SLB series lathes are designed to precisely manufacture a wide range of workpieces, powered by advanced PLC and CNC technologies. Among them, the SLB 80(120) stands out as a top-tier solution, trusted for its ability to maximize productivity and efficiency.

With over 50 lathes designed, developed, and delivered to date, ORSKOREA has been steadily growing, aiming to lead the ultra-precision machinery market. Moving forward, we are committed to introducing even more advanced and diverse lathe solutions to meet our customers' needs.

ⓒ ORSKOREA 오알에스코리아

오알에스코리아의 대표 선반 기계인 SLB 시리즈는 PLC와 CNC 기술을 기반으로 다양한 공작물을 정밀하게 제작할 수 있도록 설계되었습니다. 특히 SLB 80(120)은 고객의 생산성과 효율성을 극대화할 수 있는 최고의 솔루션으로 인정받고 있습니다.

오알에스코리아는 지금까지 50대 이상의 선반을 설계, 개발, 공급하며 초정밀 기계 장비 시장에서 선두를 목표로 꾸준히 성장하고 있습니다. 이러한 노력을 통해 가까운 미래에 더 정교하고 다양한 선반 제품군을 제공할 계획입니다.

앞으로도 오알에스코리아의 기술 혁신과

발전을 기대해 주세요!

Written by Yuri Shin

Global Sales Intern

ORSKOREA

ORSKOREA is a global smart grinding solutions provider that has localized ultra-precision high-speed grinders and collaborates with over 40 global companies across six countries.

As a leader in precision grinding technology, ORSKOREA possesses grinding machines with user-friendly interfaces and the capability to manufacture fully automated grinding lines for automotive parts, bearings, and other demanding industries.

For more information on our machinery insights, subscribe ORSKOREA Blog.