A spindle failure not only brings the entire machine to a standstill but also results in a significant loss of productivity.

In this article, we share a real-world case of spindle repair to highlight why timely maintenance and repair are critical to ensuring the reliable performance and long-term stability of machine tools.

스핀들은 공작기계의 심장과도 같습니다. 스핀들이 고장 나면 기계 전체가 멈추고, 생산성은 크게 저하됩니다. 오늘은 실제 스핀들 수리 사례를 통해, 공작기계의 안정적인 운영을 위해 왜 스핀들 수리가 중요한지 살펴보겠습니다.

Challenges Caused by Spindle Failures

스핀들 고장으로 인한 문제

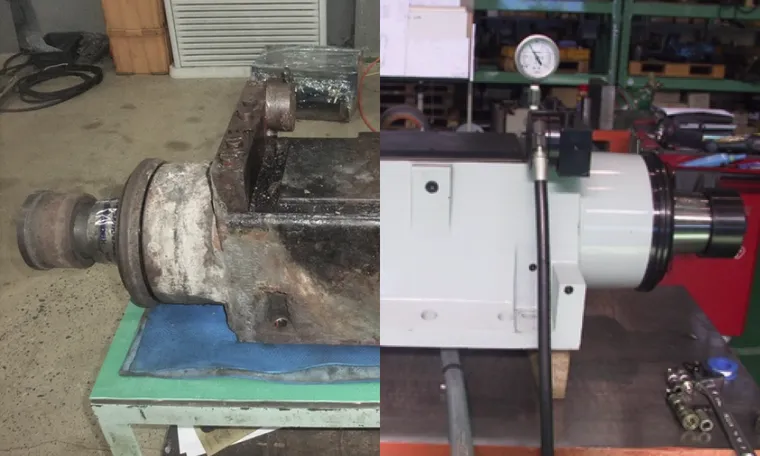

Our client is a global company specializing in the production of bearings and automotive components, where a stable production line is of the utmost importance. Recently, they experienced abnormal vibration and excessive heat in a hydrostatic spindle (Maker: NISSIN).

As the oil film inside the spindle became unstable, machining precision dropped sharply, and defect rates increased — posing a critical risk to both production efficiency and product quality.

저희 고객사는 베어링 및 자동차 부품 생산에 특화된 글로벌 기업으로, 안정적인 생산 라인이 무엇보다 중요합니다. 최근 유정압 스핀들(제조사 : 닛신) 모델에서 비정상적인 진동과 발열 문제가 발생했습니다.

스핀들 내부 유막 형성이 불안정해지면서 가공 정밀도가 급격히 떨어지고, 제품 불량률이 증가하는 상황이었습니다.

The Process of Spindle Repair

스핀들 수리 과정

👆 To explore the spindle repair process in greater detail, we invite you to watch the video above.

The spindle repair process was carried out in three main stages:

- Precision Diagnosis – Inspection of the spindle’s internal bearings and hydraulic system.

- Component Replacement & Regrinding – Replacement of damaged internal components and regrinding of the shaft.

- Balancing & Assembly – Dynamic balancing to ensure stability at high speeds.

In particular, because hydrostatic spindles are designed for ultra-precision machining, the repair restored the spindle to its original performance.

더 자세한 스핀들 수리 과정이 궁금하시다면 위 영상을 시청해주세요!

스핀들 수리 과정은 크게 세 단계로 진행되었습니다.

- 정밀 진단 – 스핀들 내부 베어링 및 유압 시스템 점검

- 부품 교체 및 재연마 – 손상된 내부 부품 교체, 샤프트 재연마

- 밸런싱 & 조립 – 동적 밸런싱 작업을 거쳐 고속 안정성을 확보

특히 유정압 스핀들은 초정밀 가공에 적합한 구조이기 때문에, 수리 후에는 원래의 성능을 회복할 수 있었습니다.