AI 기반 공장 설계부터 로봇과 결합된 현장 적용까지, 제조업은 과연 이 변화에 얼마나 준비되어 있을까요?

Physical AI is no longer a future concept—it is becoming a real driver of transformation in the manufacturing industry.

At the 2026 AX Initiative Conference, AX (Artificial Transformation) was discussed not as simple AI adoption, but as a fundamental redesign of industrial structures.

From AI-driven factory design to robotics integrated into real-world operations, the conference raised an essential question: how prepared is manufacturing for this shift?

피지컬 AI란?

What is Physical AI?

2026 AX 이니셔티브 컨퍼런스에서는 AX(Artificial Transformation)를 단순한 AI 도입이 아닌, 산업 전반의 설계 방식과 운영 구조를 재정의하는 흐름으로 조망했습니다. 이번 컨퍼런스의 핵심 메시지는 제조업의 경쟁력은 이제 ‘AI를 쓰느냐’의 문제가 아니라, AI가 작동할 수 있는 물리적 환경을 어떻게 준비하느냐에 달려 있다는 점이었습니다.

At the 2026 AX Initiative Conference, AX (Artificial Transformation) was framed not as the simple adoption of AI, but as a broader shift toward redefining industrial design and operational structures. The core message of the conference was clear: competitiveness in manufacturing is no longer determined by whether AI is used, but by how well the physical conditions that allow AI to function are prepared.

이러한 맥락에서 이번 컨퍼런스에서는 피지컬 AI라는 개념이 핵심 키워드로 다뤄졌습니다. 피지컬 AI는 소프트웨어 중심의 AI를 넘어, 센서·장비·로봇·공정 등 물리적 요소와 결합되어 실제 산업 현장에서 작동하는 AI를 의미합니다. 이는 AI가 데이터 분석에 머무는 것이 아니라, 공정 설계와 운영, 현장 최적화까지 관여하는 단계로 확장되고 있음을 보여줍니다.

피지컬 AI는 더 이상 미래 기술이 아니라, 제조업 현장에서 실제 변화를 만들어내기 시작한 전환 키워드입니다.

In this context, Physical AI emerged as one of the conference’s key concepts. Physical AI refers to AI that goes beyond software-centric applications and operates in real industrial environments through integration with physical elements such as sensors, equipment, robots, and production processes. This highlights a transition in which AI is no longer limited to data analysis, but is expanding its role to include process design, operational control, and on-site optimization.

Physical AI is no longer a future concept—it has become a transformative keyword that is already driving tangible change across manufacturing environments.

AI보다 중요한 데이터 활용 환경 설계

Designing Data-Driven Manufacturing Systems

첫 번째 세션에서는 피지컬 AI를 제조 현장에 어떻게 구현할 수 있는가를 주제로, AI 기술 자체보다 데이터를 수집·활용할 수 있는 제조 환경을 어떻게 설계할 것인가에 논의의 초점이 맞춰졌습니다.

이와 관련해 AI 기반 공장 설계 기술이 사례로 소개되었습니다. 공장 레이아웃을 AI가 분석해 약 3시간 만에 자동으로 설계하는 솔루션이 시연되었는데, 공정 설계가 더 이상 전적으로 경험에 의존하지 않아도 될 수 있음을 보여주는 장면이었습니다. 해당 기술이 향후 중소 제조기업을 대상으로 한 클라우드 서비스로 제공될 예정이라는 점도 현실적인 시사점을 남겼습니다.

이 세션을 통해 확인할 수 있었던 점은 피지컬 AI가 개별 공정의 자동화를 넘어, 공정 설계부터 운영, 최적화까지 전반으로 확장되고 있다는 흐름이었습니다. 결국 제조 DX의 핵심은 AI 기능을 추가하는 것이 아니라, 장비 단계에서부터 데이터 활용을 전제로 한 구조를 어떻게 설계하느냐에 있다는 점을 다시 한 번 확인할 수 있었습니다.

In the first session, discussions focused on how Physical AI can be implemented in manufacturing environments, with greater emphasis placed on designing manufacturing systems that enable effective data collection and utilization, rather than on AI technology itself.

As a concrete example, an AI-driven factory design solution was introduced. The solution demonstrated how AI can analyze factory layouts and automatically generate designs within approximately three hours, illustrating a shift away from process design that relies solely on human experience. The fact that this technology is expected to be offered as a cloud-based service for small and medium-sized manufacturers also underscored its practical applicability.

What became clear through this session was that Physical AI is expanding beyond the automation of individual processes to encompass the entire lifecycle of manufacturing—spanning process design, operation, and optimization. Ultimately, the key to manufacturing DX lies not in adding more AI functions, but in structurally designing equipment and systems that assume data utilization from the outset.

AI 전략과 정책 환경의 관계

The Relationship Between AI Strategy and the Policy Environment

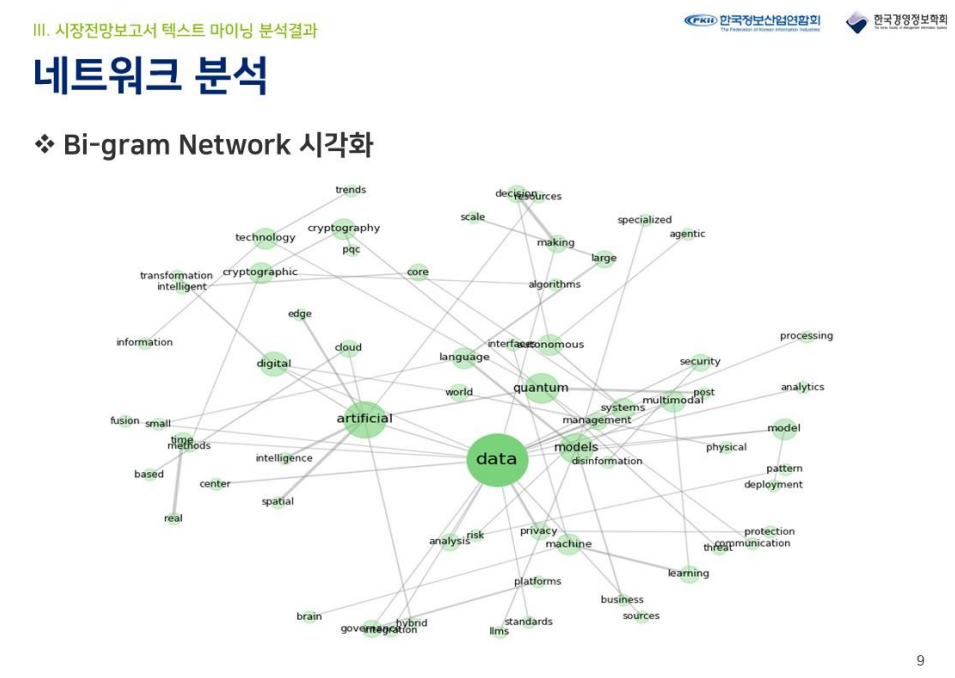

두 번째 세션에서는 2026년을 향한 디지털 비즈니스 트렌드가 보다 거시적인 관점에서 정리되었습니다. 해당 세션에서는 기술 자체보다는, 실제 도입 과정에서 기업이 마주하게 되는 현실적인 조건에 논의의 초점이 맞춰졌습니다.

특히 LLM이 본격적으로 확산된 이후, 산업계의 주요 관심사는 기술 고도화보다는 안전성, 비용 절감, 도입 리스크 최소화로 이동하고 있다는 점이 강조되었습니다. 중소기업의 경우에는 AI 도입 실패에 대한 부담이 커지면서, 정책적 안전망과 보다 명확한 기준에 대한 요구가 증가하고 있다는 분석도 함께 제시되었습니다.

이에 따라 기업 입장에서는 디지털 전환의 속도가 기술 자체보다 정책 방향과 투자 우선순위, 예산 배분에 의해 좌우된다는 점을 인식하고, 새로운 기술 유행을 쫓기보다 정부 정책과 산업 지원 흐름을 함께 고려한 전략 수립이 더욱 중요해지고 있다는 점을 시사했습니다.

In the second session, digital business trends toward 2026 were examined from a broader, macro-level perspective. Rather than focusing on technology itself, the discussion centered on the practical conditions companies face during real-world adoption.

In particular, it was emphasized that since large language models (LLMs) began to see widespread adoption, industry priorities have shifted away from further technological advancement toward safety, cost efficiency, and minimizing implementation risks. For small and medium-sized enterprises, growing concerns over failed AI adoption have also led to increased demand for policy-level safety nets and clearer implementation guidelines.

Against this backdrop, the session highlighted that the pace of digital transformation is shaped less by technology alone and more by policy direction, investment priorities, and budget allocation. As a result, it suggested that companies should move beyond chasing emerging technology trends and instead place greater emphasis on strategic planning aligned with government policies and broader industrial support frameworks.

AI 전략과 정책 환경의 관계

The Relationship Between AI Strategy and the Policy Environment

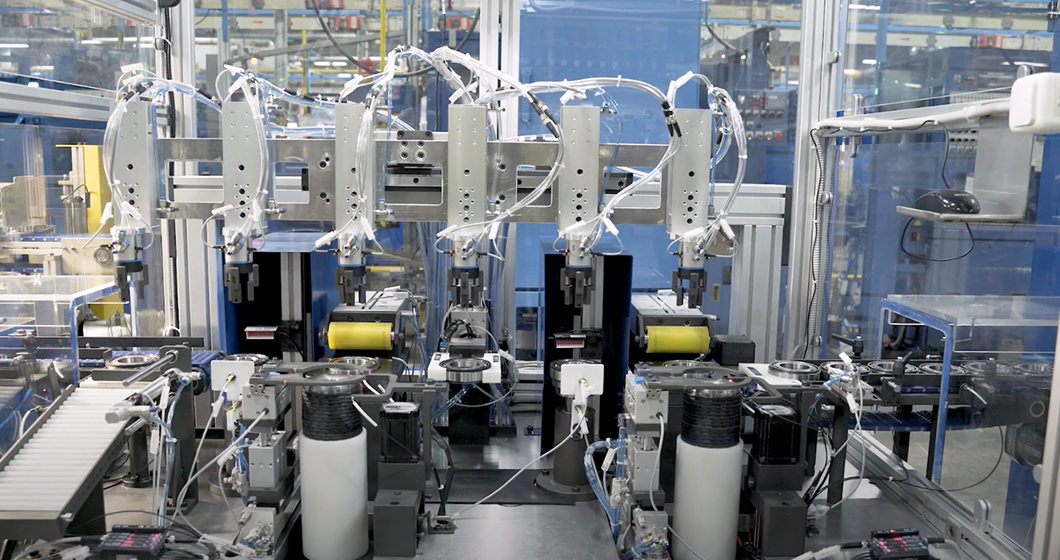

세 번째 세션에서는 피지컬 AI가 실제 산업 현장에서 어떻게 활용되고 있는지를 중심으로, 글로벌 제조업 사례들이 간략히 소개되었습니다. 이번 세션에서는 피지컬 AI가 휴머노이드와 같은 특정 형태에 국한된 개념이 아니라, 산업용 로봇과 AI가 결합되는 전반적인 흐름을 의미한다는 점이 강조되었습니다.

글로벌 제조사들은 피지컬 AI를 활용해 설비 점검, 위험 구역 관리, 반복 작업 자동화 등 다양한 영역에서 현장 운영의 효율성과 안전성을 동시에 개선하고 있는 사례를 공유했습니다. 이는 AI가 생산성 향상을 넘어, 현장 운영의 안정성을 높이는 도구로 활용 범위를 넓혀가고 있음을 보여주는 사례로 정리할 수 있었습니다.

In the third session, global manufacturing cases were briefly introduced, focusing on how Physical AI is being applied in real industrial environments. The session emphasized that Physical AI is not limited to specific forms such as humanoids, but instead represents a broader trend in which industrial robots and AI are integrated across manufacturing operations.

Global manufacturers shared examples of how Physical AI is being used to improve both operational efficiency and workplace safety in areas such as equipment inspection, hazardous area monitoring, and repetitive task automation. These cases demonstrated that AI is expanding beyond productivity enhancement to become a tool for strengthening the stability of on-site operations.

한편 세션에서는 AI 기술 변화 속도가 매우 빠르게 진행되고 있다는 점도 함께 언급되었습니다. 소프트웨어 중심의 AI 고도화는 빠르게 이뤄지고 있는 반면, 하드웨어와 물리적 시스템은 지속적인 개선이 필요한 영역으로 지적되었으며, 이로 인해 기존 기술의 단명화 현상이 심화되고 있다는 인식도 제시되었습니다.

종합적으로 보면, 제조업은 로봇과 AI의 융합을 통해 안전성, 생산성, 품질을 동시에 개선할 수 있는 가능성을 확인하고 있는 단계에 있었습니다. 동시에 이러한 흐름 속에서 장비 제조사에게는 AI 적용을 고려한 하드웨어 표준과 설계 방향을 점검해야 할 필요성이 점차 중요해지고 있음을 시사했습니다.

The session also noted that AI technologies are evolving at a very rapid pace. While software-driven AI continues to advance quickly, hardware and physical systems were identified as areas that still require ongoing improvement, and it was pointed out that this gap is contributing to the shortening lifecycle of existing technologies.

Overall, the discussion suggested that manufacturing is entering a phase in which the convergence of robotics and AI offers the potential to improve safety, productivity, and quality simultaneously. At the same time, it highlighted that for equipment manufacturers, the need to review hardware standards and design approaches with AI integration in mind is becoming increasingly important.

피지컬 AI, 이야기는 계속됩니다

Physical AI, the story continues

이번 2026 AX 이니셔티브 컨퍼런스를 통해 확인할 수 있었던 것은, 피지컬 AI가 단순한 기술 트렌드를 넘어 제조 현장의 구조와 역할을 다시 정의하는 전환의 초입에 들어섰다는 점이었습니다.

Ep.2에서는 이러한 흐름을 바탕으로, 피지컬 AI가 실제 현장과 제도, 그리고 제조 지능화의 초기 단계에서 어떤 가능성과 한계를 드러내고 있는지에 대한 이야기를 이어갈 예정입니다.

Through the 2026 AX Initiative Conference, it became clear that Physical AI is moving beyond a simple technology trend and entering an early phase of redefining the structure and roles of manufacturing sites.

In Ep.2, we will continue this discussion by exploring how Physical AI is revealing both its possibilities and limitations across real-world operations, institutional frameworks, and the early stages of manufacturing intelligence.