이번 글에서는 세미나에서 다뤄진 내용을 바탕으로, ‘자율제조’라는 키워드가 지금 어떤 기술적 흐름 안에 놓여 있는지, 그리고 공작기계 산업에서는 어디까지 구현되고 있는지를 정리해보려 합니다.

In April, our ORSKOREA team attended the AI seminar for the machining industry held at Gwangmyeong Station. The seminar room was packed with attendees, far more than we expected, and it was a clear indication of just how much interest there is in AI within the manufacturing sector.

In this article, we’ll review the topics discussed at the seminar, focusing on the keyword "Autonomous Manufacturing"—where it stands in terms of technological development, and how far it has been implemented in the machining industry.

제조업에서 AI 얘기를 듣는 건 이제 낯설지 않습니다. 하지만 막상 “우리가 지금 AI를 도입해야 할 이유가 뭐지?”라는 질문에 선뜻 답하기는 쉽지 않습니다. 이번 공작기계 산업 AI 세미나에서는 그 실마리를 여러 방향에서 짚어볼 수 있었습니다.

특히 최근 몇 년간, AI 기술이 눈에 띄게 빠르게 발전하고 있는 데에는 분명한 이유가 있습니다. GPU 같은 연산 자원이 훨씬 강력해졌고, 산업 현장에서 수집되는 데이터 양도 폭발적으로 늘었으며, GPT나 Gemini처럼 누구나 활용할 수 있는 대형 AI 모델이 열려 있기 때문입니다.

이 변화는 연구소나 대기업뿐 아니라, 중소 제조 현장과 개인 개발자 수준까지 AI 도입의 문턱을 낮추고 있습니다. 예를 들어, 텍스트 기반으로 작업 조건을 요약하거나, 센서 데이터를 자동으로 시각화하거나, 코드 없이 시뮬레이션을 돌리는 일들이 이미 생성형 AI를 통해 가능한 수준까지 와 있습니다. 이제는 복잡한 AI 모델을 만들지 않아도, ‘AI를 어떻게 활용할 수 있을지’를 고민하는 쪽으로 초점이 바뀌고 있는 겁니다.

Hearing discussions about AI in manufacturing is no longer something new. However, when it comes to answering the question, "Why should we implement AI now?" it’s not always easy to find a clear answer. The recent AI seminar for the machining industry gave us a chance to explore that question from multiple angles.

There’s a clear reason why AI technology has been advancing so rapidly in recent years. The computational power of resources like GPUs has dramatically increased, the volume of data collected from industrial sites has exploded, and large-scale AI models, like GPT or Gemini, are now accessible to everyone.

This shift has lowered the barrier to AI adoption, not just for research labs or large corporations, but also for small and medium-sized manufacturing operations and even individual developers. For example, summarizing work conditions from text, automatically visualizing sensor data, or running simulations without any code—these tasks are now all achievable with generative AI. The focus is no longer on building complex AI models but on how to utilize AI effectively.

공작기계 산업도 예외는 아닙니다.

이제는 단순히 조건을 입력하는 기계가 아니라, AI를 통해 가공 상태를 스스로 진단하고 조건을 조정하는 방향으로 기술이 진화하고 있습니다.

이번 글에서는 세미나에서 다뤄진 내용을 바탕으로 AI 기술이 지금 어떤 단계까지 왔는지, 자율제조라는 개념이 어떤 구조 위에 움직이고 있는지, 그리고 공작기계 산업에서 실제로 어디까지 적용되고 있는지 실제 현장을 고민하는 분들의 시선에 맞춰 정리해보겠습니다.

The machining industry is no exception to this trend.

Machines are no longer just ones that input conditions; they are now evolving with AI to self-diagnose machining conditions and adjust parameters accordingly.

In this article, we’ll review the insights shared at the seminar, focusing on the current stage of AI technology, the structural framework behind the concept of autonomous manufacturing, and how far AI has been implemented in the machining industry. We’ll break it down from the perspective of those actively involved in the field.

1.자동화 말고 AI는 뭘 더 해준다는 걸까?

What Can AI Do Beyond Automation?

요즘 제조업 현장에서도 “AI가 중요하다더라”는 얘기는 자주 들리지만, 정작 실무자 입장에서는 이런 의문이 먼저 듭니다.

“우리는 자동화도 잘되어 있는데,

AI는 그보다 뭘 더 할 수 있다는 거지?”

자동화는 말 그대로, 사람이 정해놓은 조건에 따라 기계가 움직이는 것입니다.

예를 들어, 공작기계에 가공 조건을 입력하면 그 조건대로 가공이 진행되죠.

These days, you often hear discussions about the importance of AI in manufacturing. However, from a practical standpoint, the question that comes to mind is:

“We’ve already got automation working well. So, what more can AI do?”

Automation, at its core, is about machines following pre-set conditions defined by humans.

For instance, when you input machining parameters into a machine, it simply follows those parameters and proceeds with the task.

그렇다면 AI는 무엇을 다르게 해줄 수 있을까요?

AI는 기계가 상황을 인식하고 판단할 수 있도록 만듭니다.

즉, 정해진 조건만 따르는 게 아니라, 센서 데이터를 분석하고, 지금 상태에 맞게 조건을 바꾸거나 경고를 띄우는 식의 능동적 대응이 가능해집니다.

예를 들어, 절삭 중 진동이 평소보다 크다거나, 예상보다 공구 마모가 빠르게 진행되고 있다거나 하는 상황을 AI가 실시간으로 감지하고, 가공 조건을 자동으로 조정하거나 작업을 일시 중단할 수도 있습니다.

이처럼 AI는 단순 반복 수행을 넘어서, 작업 조건을 ‘이해하고 조절하는 역할’까지 하기 시작한 겁니다. 그 자체가 공정의 ‘판단력’을 만들어내는 방향으로 바뀌고 있는 것입니다. 지금은 아직 이런 기능이 일부 고정밀 장비나 특정 공정에만 적용되고 있지만, AI 기술이 빠르게 발전하면서 이러한 ‘판단 기능’을 공정 곳곳에 조금씩 붙여가는 단계로 접어들고 있습니다.

공작기계 산업도 이 흐름 안에 있습니다.

자율제조라는 키워드는 이제 연구소의 언어가 아니라,

현장에서 가까워지고 있는 기술 트렌드가 되어가고 있습니다.

So, what can AI bring that’s different?

AI makes machines capable of recognizing and making decisions based on the situation.

In other words, instead of just following fixed conditions, AI can analyze sensor data, adapt conditions in real-time, and even trigger warnings when needed.

For example, if vibrations during cutting are higher than usual or if tool wear is progressing faster than expected, AI can detect these changes in real time and automatically adjust the machining parameters or even pause the operation to prevent damage.

In this way, AI goes beyond mere repetitive tasks and starts taking on the role of understanding and adjusting the working conditions. This shift is creating decision-making power in the process itself. While this technology is currently applied to high-precision equipment and specific processes, AI’s rapid development is gradually expanding this decision-making ability to more areas within the process.

The machining industry is no exception to this trend.

Autonomous manufacturing, once a term used mainly in research labs, is now becoming a real and close technology trend in the field.

2.AI 자율제조의 4단계, 우리는 어디쯤?

The 4 Stages of AI Autonomous Manufacturing: How Far Have We Come?

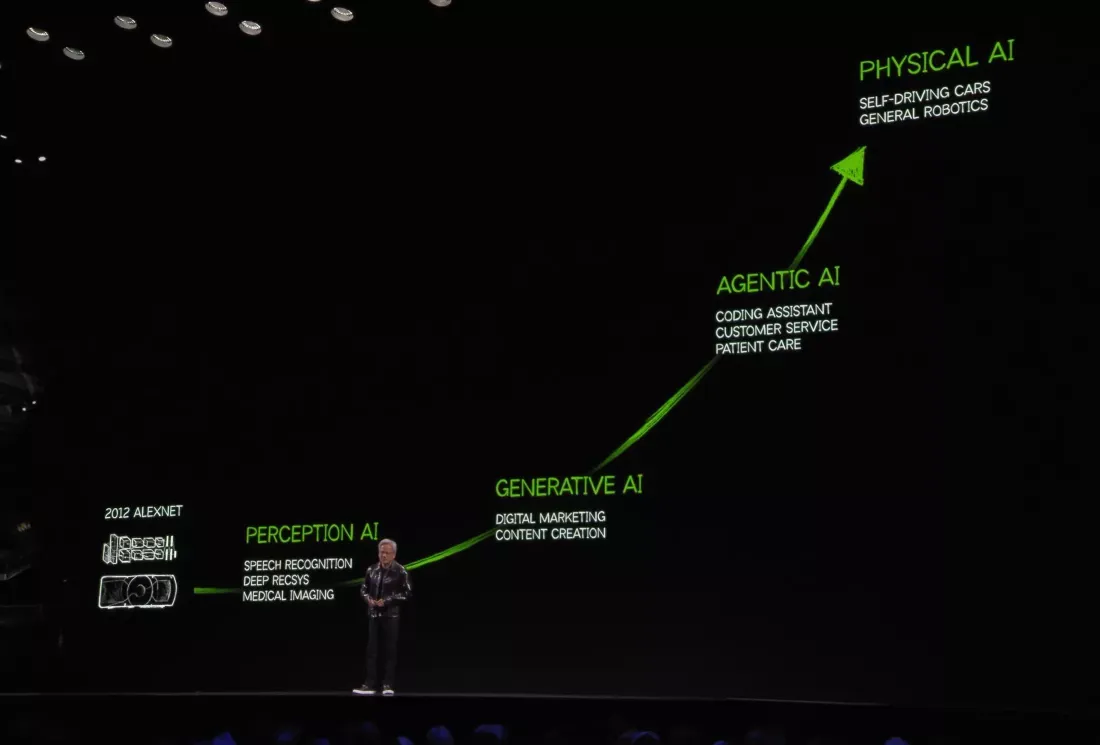

‘AI를 제조에 도입한다’는 말은 이제 익숙해졌지만, 실제로 어떤 방식으로, 어떤 단계를 거쳐 자율화가 이뤄지는지는 막연하게 느껴지는 경우가 많습니다.

이번 세미나에서는 AI 자율제조의 기술 발전을 네 단계로 나눠 설명하면서, 현재 우리가 어느 수준에 와 있는지를 가늠할 수 있는 기준을 제시했습니다.

The phrase "AI in manufacturing" has become quite familiar, but the question remains: How exactly is autonomy achieved, and what stages does it go through? Many still feel uncertain about this process.

At the seminar, the development of AI in autonomous manufacturing was broken down into four stages, giving us a clear benchmark for understanding where we currently stand.

1단계. 인식 (Perception AI)

Stage 1: Perception AI

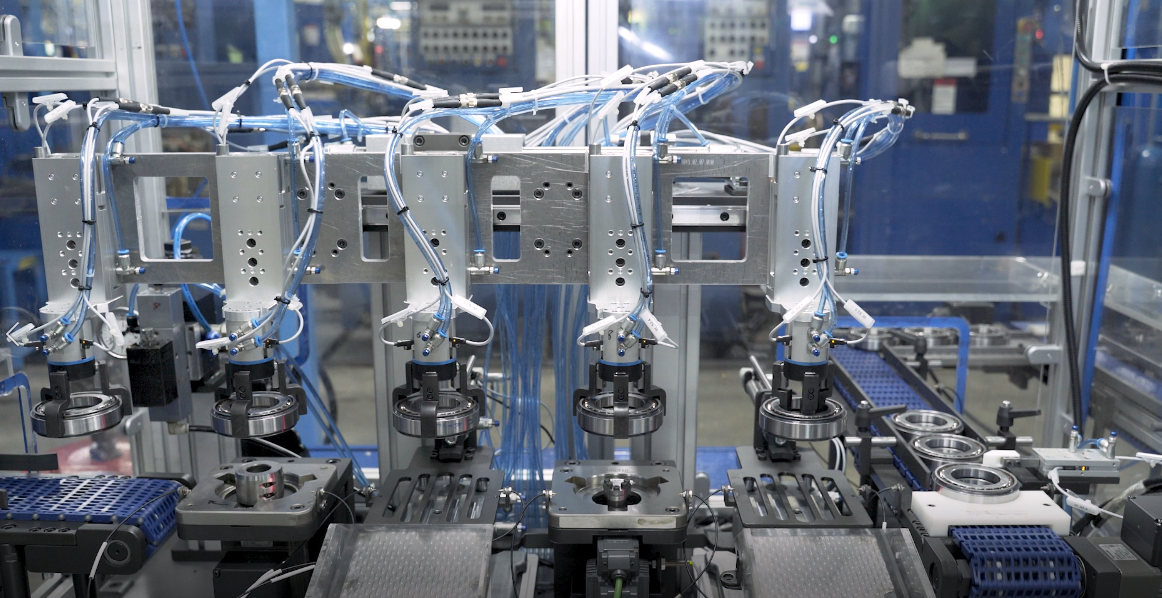

AI가 센서, 영상, 로그 데이터를 통해 장비나 공정의 상태를 감지하는 단계입니다.

예를 들어, 진동 센서 데이터를 분석해 공작기계의 이상 상태를 감지하거나, 열화상 카메라를 통해 특정 부위의 과열 여부를 실시간으로 판단하는 방식이 이에 해당됩니다. 이 단계의 핵심은 사람이 놓치기 쉬운 조짐을 AI가 미리 감지해주는 것입니다.

In this stage, AI uses sensors, images, and log data to detect the condition of equipment or processes.

For example, AI might analyze vibration sensor data to detect abnormalities in a machine or use thermal cameras to assess whether a specific area is overheating in real time. The key in this stage is that AI can catch early signs that a human might overlook.

2단계. 생성 (Generative AI)

Stage 2: Generative AI

AI가 수집된 정보를 바탕으로 리포트나 판단 결과를 자동으로 생성하는 단계입니다.

예를 들어, 공구 마모 경고 리포트, 이상 진동 패턴 요약 분석 과 같은 형태로, AI가 진단 내용을 사람이 바로 활용할 수 있는 형태로 가공해주는 것입니다. 최근 확산된 생성형 AI 기술은 바로 이 ‘2단계’를 다양한 산업에서 빠르게 현실화시키고 있습니다.

In this stage, AI automatically generates reports or judgment results based on the collected data.

For example, AI can create diagnostic reports such as tool wear warnings or summarize analysis of abnormal vibration patterns, making the findings immediately usable by humans.

The generative AI technology that has recently expanded is driving the realization of this stage across various industries.

3단계. 에이전트 (Agent AI)

Stage 3: Agent AI

AI가 더 이상 보조도구가 아닌 실시간 판단과 대응을 수행하는 ‘주체’로 작동하는 단계입니다.

이 단계에서는 사람이 직접 개입하지 않아도, AI가 공정 이상을 판단해 자동으로 조건을 조정하거나 작업 스케줄을 재조정하는 기능이 가능해집니다. 현재 일부 고정밀 공정이나 통합 제어 시스템을 갖춘 환경에서 제한적인 범위로 이 기능들이 시도되고 있습니다.

At this stage, AI no longer functions as a mere tool but operates as a real-time decision-maker and responder.

In this phase, AI can assess process anomalies and automatically adjust conditions or reschedule tasks without human intervention. Currently, these functions are being experimented with in high-precision processes or environments with integrated control systems but are still limited in scope.

4단계. 물리 AI (Physical AI)

Stage 4: Physical AI

AI가 실제 장비와 연결돼 물리적인 제어까지 수행하는 최종 단계입니다.

예를 들어, AI가 시뮬레이션을 통해 최적 가공 조건을 도출하고, 그 조건을 공작기계에 바로 적용해 작업을 시작하는 식의 완전 자율 연동 구조입니다. 이 단계는 아직 대부분의 제조 현장에서는 실현되지 않았고, 일부 연구소나 테스트베드 수준에서 초기 실증이 진행 중입니다.

This is the final stage, where AI is connected to the actual equipment and performs physical control.

For example, AI could run a simulation to determine the optimal machining conditions and then apply those conditions directly to the machine, automatically starting the task.

This stage has not yet been realized in most manufacturing environments but is currently being tested in some research labs and pilot projects.

그래서 우리는 지금 어느 단계에 있는걸까요?

So, Where Are We Now?

현실적으로, 현재 대부분의 제조 현장은 1단계(인식) 과 2단계(생성) 수준에서 AI를 도입하기 시작한 단계입니다. 설비나 공정의 상태를 감지하고, 그 데이터를 기반으로 리포트나 경고 메시지를 생성해주는 형태가 주를 이룹니다. 일부 선도 기업에서는 3단계(에이전트) 기능이 제한적으로 시범 적용되고 있으며, 4단계(물리 AI)는 아직 연구기관이나 실증 사업 중심의 R&D 단계에 가깝습니다.

아직은 AI가 공장을 전체적으로 움직이는 단계는 아니지만, 공정마다 조각처럼 기능이 하나씩 배치되기 시작한 시점이라고 볼 수 있습니다.

Realistically speaking, most manufacturing sites are currently at Stage 1 (Perception) and Stage 2 (Generative) in terms of AI implementation. The focus is primarily on detecting the condition of equipment or processes and generating reports or alert messages based on the data collected. In some leading companies, Stage 3 (Agent AI) features are being experimentally applied in limited scenarios, while Stage 4 (Physical AI) is still mostly in the R&D phase at research institutions or pilot projects.

We are not yet at the point where AI controls the entire factory, but we are at the stage where AI functionalities are being gradually integrated across different processes. These AI-powered "pieces" are starting to take shape and make a real impact.

3.기계 하나가 아니라, 공장 전체가 똑똑해진다 : SDM이란?

It's Not Just the Machine, It's the Entire Factory Getting Smarter: What is SDM?

AI가 공작기계에 적용되면서, 이제는 단순히 기계 한 대의 똑똑함만으로는 부족하다는 이야기가 나옵니다. 센서나 AI를 탑재한 장비가 점점 늘어나면서 이제는 그 기계들끼리 실시간으로 연결되고 협업할 수 있어야, 진짜 ‘자율화’가 실현될 수 있기 때문입니다.

이러한 흐름을 설명할 때 자주 등장하는 개념이 바로 SDM, Software Defined Manufacturing(소프트웨어 정의 제조)입니다.

쉽게 말해, 기계와 설비를 하드웨어 중심이 아니라, 데이터와 소프트웨어 중심으로 정의해 움직이게 하는 제조 구조입니다.

즉, 각 장비가 수집한 데이터를 스스로 해석하고, 다른 설비와 연결되어 전체 공정이 유기적으로 판단하고 반응할 수 있도록 만드는 것입니다. 그리고 SDM은 다음의 세 층위로 구성됩니다.

As AI is integrated into machining equipment, it becomes clear that it’s no longer enough for just a single machine to be smart.

With more and more equipment equipped with sensors and AI, the real goal is for these machines to connect and collaborate in real-time in order for true autonomy to be achieved. One key concept that frequently comes up when explaining this shift is SDM — Software Defined Manufacturing.

In simple terms, it’s a manufacturing structure that defines machines and equipment not based on hardware, but on data and software.

This means that each machine is capable of interpreting the data it collects and, when connected to other equipment, allows the entire process to make decisions and respond organically. SDM is structured in the following three levels.

1. SDP – Software Defined Product

제품 혹은 장비 단위에서의 지능화입니다. 공작기계 자체에 AI가 탑재돼, 스스로 상태를 진단하고 필요한 조건을 조정할 수 있는 구조입니다.

예를 들어, 공구가 마모되기 전, 진동이나 온도 데이터를 기반으로 징후를 감지하고 가공 속도를 조절하거나 경고를 발생시키는 기능 등이 있습니다.

This refers to the intelligence embedded at the product or equipment level.

In this case, AI is integrated directly into the machining equipment itself, allowing the machine to self-diagnose its condition and adjust parameters as needed.

For example, before a tool wears out, AI can detect signs based on vibration or temperature data and either adjust cutting speed or trigger a warning.

2. SDF – Software Defined Factory

공장 전체의 운영 단위에서 데이터가 흐르고 연결되는 구조입니다. 기계 하나가 아니라, 공작기계, 검사기, 물류 시스템, 로봇 설비 등이 서로 데이터를 주고받으며, 전체 공정이 하나의 유기체처럼 움직입니다.

예를 들어, 작업 지연이 생기면 자동으로 후속 공정에 알림, 물류 흐름을 조정하거나 설비 간 작업 순서를 바꾸는 구조가 이에 해당됩니다.

This is the structure that enables data flow and connectivity across the entire factory. Rather than just a single machine, the machining equipment, inspection tools, logistics systems, and robots are interconnected, exchanging data and making the entire process move like a single organic system.

For example, if there’s a delay in one operation, the system could automatically notify the subsequent process, adjust logistics flows, or reorder work steps between machines.

3. SDS – Software Defined Supply Chain

공장 바깥, 즉 공급망까지 연결되는 확장 구조입니다.수요 예측, 재고 현황, 납기 일정 등을 실시간으로 분석해 생산 계획이나 자재 조달을 AI가 조정하는 단계입니다.

예를 들어, 발주량 급증 시 생산 스케줄을 재구성, 자재 부족 시 대체 공급처 확보를 제안 등이 있습니다.

This extends the connection beyond the factory floor to the supply chain.

AI begins to analyze real-time data about demand forecasts, inventory levels, and delivery schedules, then adjusts production planning and material procurement accordingly.

For example, in case of a sudden surge in orders, AI can reorganize the production schedule, or when there’s a material shortage, it can suggest alternative suppliers.

SDM은 스마트공장과 뭐가 다를까?

How is SDM Different from Smart Factories?

스마트공장은 주로 IT 시스템을 도입해 자동화를 고도화한 형태였다면, SDM은 그보다 한 단계 더 나아가 ‘기계가 스스로 판단하고, 설비 간 연결을 통해 공정 전체가 반응하는 구조’를 지향합니다.

즉, SDM은 자동화의 끝이 아니라, 자율적인 제조를 가능하게 하는 기반 플랫폼이라고 할 수 있습니다. 공작기계 산업도 이제는 단순히 기계를 똑똑하게 만드는 것을 넘어, 기계 간, 시스템 간 연결을 통해 전체 공장이 유기적으로 작동할 수 있는 기반을 마련하는 시점에 와 있습니다.

While smart factories primarily enhance automation by implementing IT systems, SDM (Software Defined Manufacturing) goes a step further by creating a structure where machines make autonomous decisions and processes react through the interconnection of equipment.

In other words, SDM is not just the end of automation, but rather a foundational platform that enables autonomous manufacturing.

The machining industry has now moved beyond simply making machines smarter; it is entering a stage where the interconnection between machines and systems allows the entire factory to operate organically.

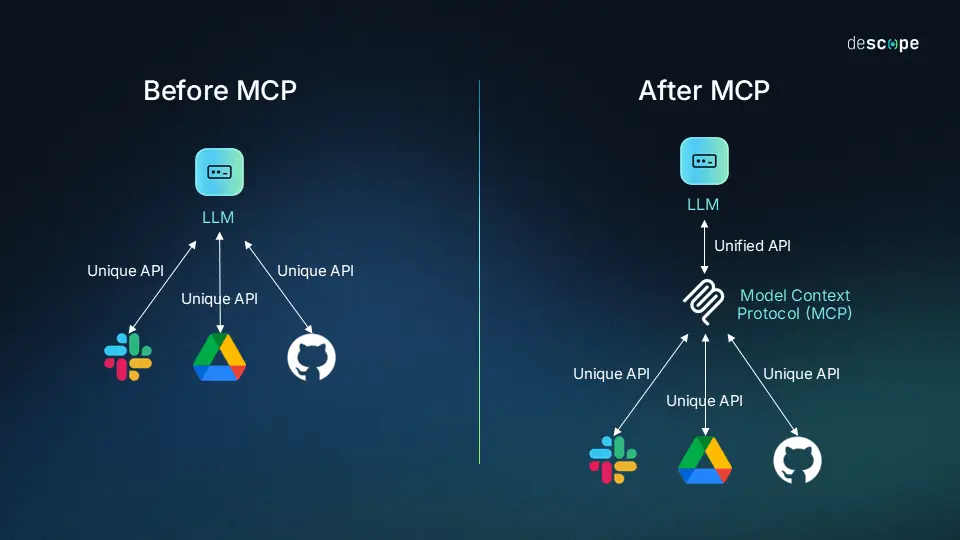

4.자율제조의 연결 구조, MCP란?

The Connection Structure of Autonomous Manufacturing: What is MCP?

앞서 살펴본 SDM은 기계와 설비, 공장 전체가 유기적으로 반응하는 ‘자율화된 제조 구조’를 만들기 위한 기본 설계입니다. 하지만 이러한 구조가 실제 공정 안에서 작동하려면, 각 기술 요소들이 단순히 존재하는 것만으론 부족합니다. 기계, 시스템, 데이터를 서로 연결하고 조율해주는 통합 구조가 필요합니다.

이 연결의 핵심이 바로 MCP, Manufacturing Connection Platform(제조 연결 플랫폼)입니다. MCP는 제조 현장에 흩어진 기계, 센서, 제어시스템, ERP 같은 다양한 요소들을하나의 흐름으로 연결해주는 중간 플랫폼입니다.

예를 들어, AI가 센서 데이터를 분석해 “공구 마모가 임박했다”는 판단을 내렸다면, 이 정보가 MCP를 통해 가공 조건 변경, 공작기계에 전달, 작업 스케줄 재조정까지 연결돼야 진짜 자율제조가 실현되는 것입니다. MCP는 이 판단에서 실행까지의 과정을 가능하게 만듭니다.

Earlier, we explored SDM as the basic design for creating an autonomous manufacturing structure where machines, equipment, and the entire factory respond organically. However, for this structure to actually work in a real-world process, it’s not enough for the technological elements to simply exist. We need an integrated structure that connects and coordinates the machines, systems, and data.

At the core of this connection is MCP (Manufacturing Connection Platform).

MCP acts as an intermediary platform that links various elements scattered across the manufacturing site—such as machines, sensors, control systems, and ERP—into a single, cohesive flow.

For example, if AI analyzes sensor data and determines that tool wear is imminent, this information must be conveyed through MCP to adjust the machining parameters, pass the data to the machine, and reschedule the tasks. Only then can true autonomous manufacturing be realized.

MCP makes this entire process—from decision-making to execution—possible.

MCP는 다양한 시스템에서 데이터를 수집하고, AI가 활용할 수 있도록 정제한 뒤 판단 결과를 다시 현장의 장비와 설비에 반영되도록 전달합니다. 이 모든 흐름이 하나의 데이터 흐름 안에서 통합될 때, 비로소 AI가 ‘생각만 하는 도구’가 아니라, 공장을 움직이는 실질적 도구가 될 수 있는 것입니다.

많은 제조기업들이 AI를 도입하고도 “왜 변화가 체감되지 않지?”라고 말하는 이유 중 하나가 바로, 이 연결이 제대로 되지 않기 때문입니다. 데이터는 있지만 활용이 안 되고, AI가 판단을 해도 장비까지 연결되지 않으면공정은 그대로일 수밖에 없습니다. MCP는 그런 단절을 없애고, 각 기술을 현장과 연결해주는 실질적인 허브 역할을 합니다.

공작기계 산업에서도 이 연결 구조는 점점 더 중요해지고 있습니다. 정밀한 가공 조건, 복잡한 설비 조합, 수작업 비중이 높은 현장일수록 AI의 판단이 실제 설비와 이어지는 통로가 있어야만 실질적인 변화가 가능합니다.

자율제조는 개별 기술의 조합이 아니라,

판단–연결–실행이 유기적으로 움직이는 구조를 갖추는 일입니다.

MCP는 바로 그 구조의 중심에서 작동하는 실전형 기반입니다.

MCP collects data from various systems, refines it for AI utilization, and then delivers the decision results back to the equipment and machinery on the shop floor. When all of this flow is integrated into a single data stream, AI is no longer just a tool for thinking, but becomes a practical tool that drives the factory.

One of the reasons many manufacturing companies say, “Why isn’t the change noticeable, even though we’ve implemented AI?” is that this connection is not properly established.

There may be data, but if it's not utilized, or if AI makes a decision but isn’t connected to the equipment, the process will remain unchanged.

MCP eliminates this disconnect and serves as the practical hub that connects each technology to the real-world operations.

In the machining industry, this connection structure is becoming increasingly important.

For sites with precise machining conditions, complex equipment combinations, or high manual labor content, AI decisions need to be seamlessly linked to the equipment for real change to occur.

Autonomous manufacturing is not just about combining individual technologies—

it’s about building a structure where decision-making, connection, and execution move organically together.

MCP operates as the real-world foundation at the center of this structure.

5.자율제조, 지금 우리가 바라보는 방향

Autonomous Manufacturing: The Direction We’re Heading Towards

이번 세미나는 단순히 기술을 소개하는 자리가 아니라, AI 기반 자율제조가 실제로 어떻게 구현되어가고 있는지, 그 기술적 흐름과 구조를 현장의 언어로 다시 정리해볼 수 있는 자리였습니다.

AI는 이제 공작기계 산업에서도 단순한 자동화나 보조 기능을 넘어서 공정의 ‘판단 주체’로 작동할 수 있는 기반을 갖추기 시작했습니다. MCP와 SDM 같은 구조는 AI가 실제 제조 현장에서 끊김 없이 작동할 수 있도록 만드는 핵심 인프라로, 앞으로 자율제조의 방향을 실질적으로 결정짓는 요소가 될 것입니다.

저희 오알에스코리아 역시 공작기계 산업의 흐름과 함께 AI 기술이 현장에 실질적인 가치로 이어질 수 있도록 연구개발과 산업 파트너십을 이어가고 있습니다. 공장 규모나 기술 수준에 상관없이, 누구나 AI를 현실적으로 도입할 수 있는 환경을 만드는 데 앞으로도 저희가 기여할 수 있기를 기대합니다.

다음 글에서는 실제 공작기계 현장에서 AI가 어떻게 적용되고 있는지, 어떤 변화가 있었고, 어떤 과제가 여전히 남아 있는지를 사례 중심으로 더 구체적으로 살펴보겠습니다.

This seminar wasn’t just about introducing new technologies. It was an opportunity to take a closer look at how AI-based autonomous manufacturing is actually being implemented, and to break down its technological flow and structure in terms that resonate with those on the shop floor.

AI is now moving beyond simple automation and auxiliary functions in the machining industry. It's beginning to serve as the decision-maker for processes. Structures like MCP and SDM are essential infrastructures that allow AI to operate seamlessly within the manufacturing environment, and they will be key factors in shaping the future direction of autonomous manufacturing.

At ORSKOREA, we are committed to ensuring that AI technology, in line with the trends in the machining industry, delivers real value on the shop floor. We hope to contribute to creating an environment where, regardless of factory size or technological level, anyone can realistically adopt AI.

In the next article, we’ll take a closer look at how AI is being applied in actual machining environments, exploring the changes it has brought, and the challenges that still remain—through concrete case studies.