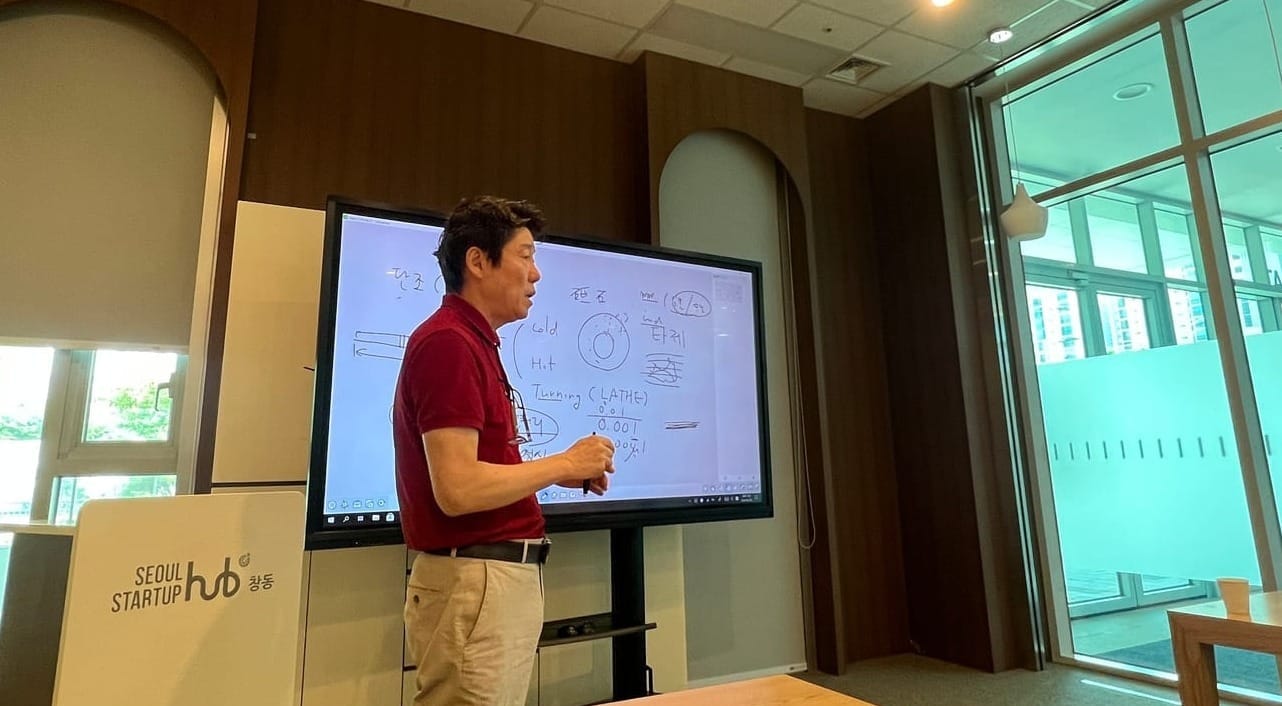

This time, we'll continue the in-house seminar content related to the grinding machine, which plays a crucial role in the bearing manufacturing.

What processes has the grinding machine gone through to evolve into its current technology? Let's begin the story about the development stages of the bearing grinding machine, explained by Mr. Shim.

지난 포스팅에서는 심조원 사장님께서 직접 가르쳐주신 베어링 제조 과정을 통해 베어링이 어떻게 만들어지는지 살펴보았습니다.

이번에는 베어링이 완성되기까지 중요한 역할을 하는 연삭기계에 대한 교육 내용을 알아보겠습니다. 지금의 기술에 이르기까지 연삭기계는 어떤과정을 거쳐 발전해왔을까요?

지금부터 오알에스코리아 사장님에게서 직접 듣는 연삭기계의 발전단계에 대한 이야기를 시작해보겠습니다.

5 Phases of Grinding Machine Development

연삭기계의 발전 5 단계 🔩

1️⃣ 수동 연삭기계 (Manual Grinding Machine)

In the past, manual grinding machines were operated entirely by hand. While they served their purpose, they had limitations in terms of precision and efficiency. Nevertheless, these machines laid the foundation for the high-performance grinding machines we have today.

Although they have been largely replaced by automated machines, manual grinding machines offer a glimpse into how people crafted metal and tools in the past.

In conclusion, while manual grinding machines have their limitations from a modern perspective, they were essential tools in the early stages of industrial development. The emergence and evolution of manual grinding machines have contributed significantly to the foundation of today's precision engineering technology, allowing us to better understand the development of Korea's manufacturing industry.

과거에는 사람의 손으로 직접 조작하는 수동 연삭기가 사용되었습니다. 하지만 정밀도와 효율성에 한계가 있었죠.

그러나 수동 연삭기계는 현대의 고성능 연삭기의 기원이 되는 중요한 장비입니다. 비록 현재는 자동화된 기계에 자리를 내주었지만, 수동 연삭기계는 과거 사람들이 어떻게 금속을 가공하고 도구를 만들었는지 보여주는 소중한 유산입니다.

결론적으로 수동 연삭기계는 현대의 관점에서 보면 여러 가지 한계점을 가지고 있지만, 산업 발전의 초창기에는 필수적인 도구였습니다. 수동 연삭기계의 등장과 발전은 현대의 정밀 기계 가공 기술의 기반이 되었으며, 우리는 이를 통해 한국 제조 산업 기술의 발전 과정을 이해할 수 있습니다.

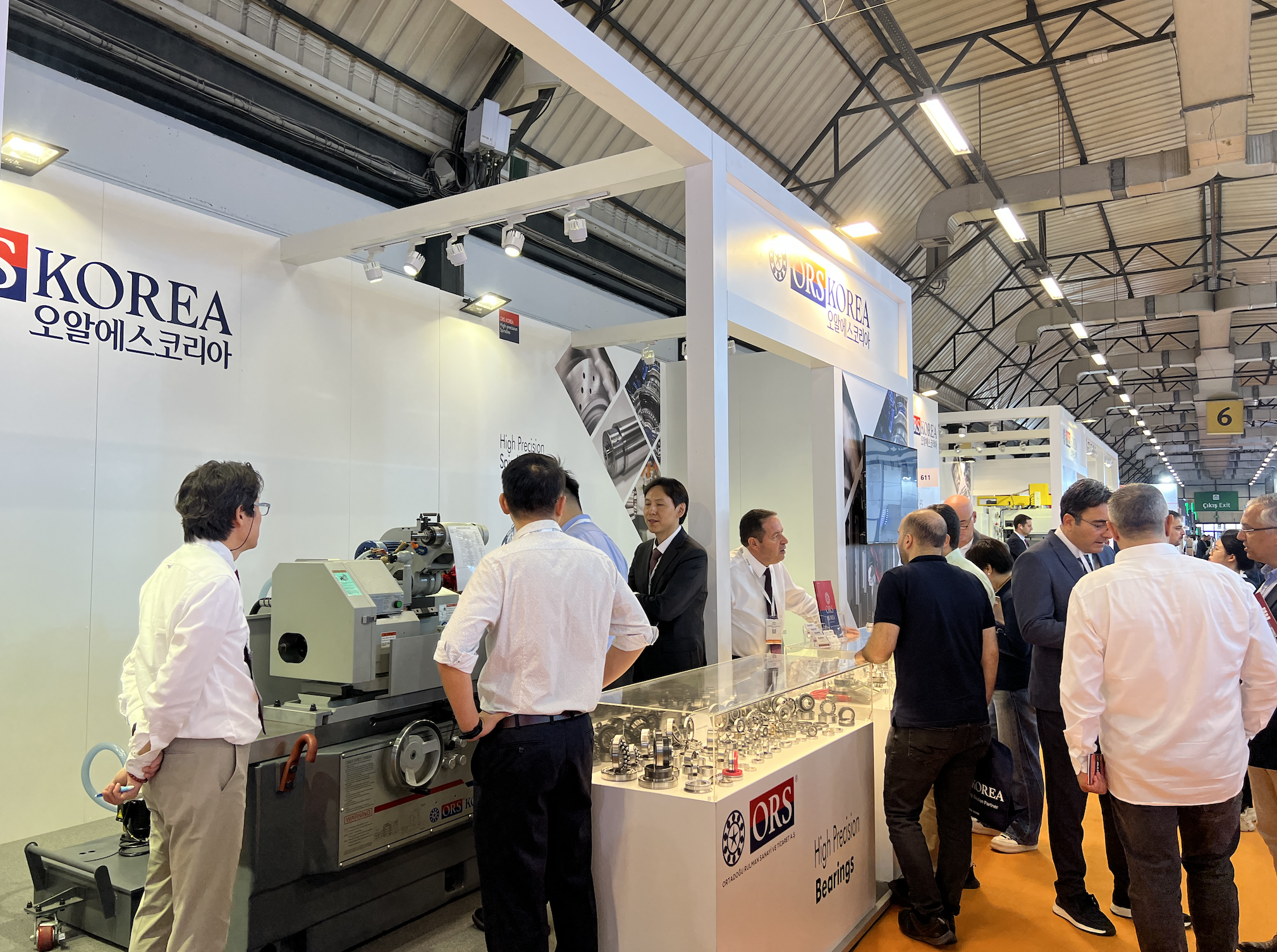

To help illustrate the evolution of grinding machines, we’ve prepared an image showcasing a fast manual-type grinding machine. The image below features a manual cylindrical grinding machine developed through a technical collaboration between ORSKOREA and TIC, a leading cylindrical grinding machine manufacturer in Korea. This grinding machine was successfully showcased at the MAKTEK exhibition in Istanbul in October 2024.

연삭기계의 진화를 이해하는 데 도움이 되도록, 빠른 수동 매뉴얼 방식의 연삭기계를 보여주는 이미지를 준비했습니다. 아래 이미지에서는 현재 오알에스코리아가 한국의 원통연삭기 제조사인 TIC와 기술 협력을 통해 개발 중인 수동 매뉴얼 방식의 원통연삭기를 확인할 수 있습니다. 이 연삭기는 2024년 10월, 이스탄불에서 열린 MAKTEK 전시회에서 성공적으로 홍보되었습니다.

Manual Type Cylindrical Grinding Machine at the MAKTEK, Istanbul 2024 ⓒ ORSKOREA 오알에스코리아

2️⃣ 유압장치 연삭기계 (Hydraulic Grinding Machine)

A hydraulic system is a mechanism that transmits and amplifies force using a fluid, typically hydraulic oil. In simpler terms, pressure is applied to hydraulic fluid by a pump, and this pressure is transmitted through pipes to a desired location, actuating a cylinder or generating rotational force. Hydraulic systems are widely used in industrial applications that require significant force.

유압 시스템이란 무엇인가 ?

유압 시스템은 유압유라고 불리는 액체를 이용하여 힘을 전달하고 증폭시키는 시스템입니다. 간단히 말해, 유압 펌프를 통해 유압유에 압력을 가하면, 그 압력이 파이프를 통해 원하는 곳으로 전달되어 실린더를 움직이거나 회전력을 발생시키는 방식입니다. 이러한 유압 시스템은 힘이 크게 요구되는 산업 현장에서 널리 활용되고 있습니다.

With the integration of hydraulic systems, the manual labor involved in grinding operations was greatly reduced, and the precision of the processes was improved.

The implementation of hydraulic systems in grinding machines had a particularly profound effect on industries demanding high-volume production. Industries like automotive, machine tool, and construction equipment manufacturing experienced a significant boost in productivity as a result of the widespread adoption of hydraulic machinery. Nevertheless, challenges such as quality variations and inconsistencies persisted, giving rise to a number of problems.

Hydraulic systems, with their complex configurations of valves and actuators, presented challenges in terms of precise control. The frequent need for maintenance, due to issues like oil leaks and valve wear, added to these complexities. Moreover, reconfiguring the system to accommodate new products required intricate modifications to piping and valve adjustments.

To overcome these limitations, Programmable Logic Controllers (PLCs) were introduced.

이후 유압 시스템이 도입되면서 수동 조작의 부담을 덜어주고, 연삭 작업의 정밀도가 향상되었습니다.

특히, 연삭기계에 유압 시스템의 도입은 다양한 산업 분야에 큰 영향을 미쳤습니다. 대량 생산이 필요하던 다양한 산업 예를 들어 자동차 산업, 기계 가공 산업, 건설 기계 산업 등에서 유압 시스템을 활용한 기계들이 널리 사용되면서 생산성이 비약적으로 향상되었습니다.

그러나 여전히 품질의 편차가 발생하거나 최종 품질이 균일하지 않다는 단점이 발생합니다. 또한, 유압 시스템은 다양한 밸브와 액추에이터로 구성되어 시스템이 복잡하고 정확한 제어가 어렵다는 점과 유압 오일 누유, 밸브 마모 등 다양한 문제가 발생하여 유지보수가 빈번히 필요하며, 새로운 제품을 생산하기 위해 유압 시스템의 배관 변경하거나 밸브를 조정하는 등 복잡한 작업이 필요합니다.

이러한 한계점을 극복하기 위해 PLC (Programmable Logic Controller) 기술이 도입되었습니다.

3️⃣ PLC (Programmable Logic Control)

To address the shortcomings of hydraulic systems and establish more precise and adaptable production systems, Programmable Logic Controllers (PLCs) were introduced.

PLCs are industrial control devices that utilize digital and analog input/output modules to perform computations and specialized functions, employing programmable memory to regulate various types of machinery.

Essentially, PLCs execute pre-programmed instructions to control machine operations based on data acquired from sensors. PLC-based grinding machines provide precise control over cutting depth, speed, and feed rate, resulting in the production of consistent, high-quality products.

Their flexibility allows for the adaptation to various product types through software modifications. Furthermore, their high processing speed enables efficient execution of complex grinding operations.

The adoption of PLC-based grinding machines has significantly advanced industrial processes, especially in industries demanding high-precision components, such as the automotive, aerospace, and semiconductor sectors.

In particular, industries requiring low-volume, high-mix production have witnessed a substantial increase in the utilization of PLC-based grinding machines.

유압장치가 보유하고 있던 문제를 해결하고, 더욱 정밀하고 유연한 생산 시스템을 구축하기 위해 PLC (Programmable Logic Controller) 기술이 도입되었습니다.

PLC는 산업 현장에서 널리 사용되는 제어 장치로, 디지털, 아날로그의 입출력 모듈을 통해 연산과 같은 특수 기능을 수행하고 프로그램 가능한 메모리를 사용하여 여러 종류의 기계를 제어하는 디지털 동작의 전자 장치를 말합니다. 간단히 말해, PLC는 미리 입력된 프로그램에 따라 기계의 동작을 제어하고, 센서를 통해 얻은 정보를 바탕으로 판단하고 실행하는 역할을 합니다.

PLC 기반의 연삭기계는 수동 연삭기계와 유압장치 연삭기계 보다 연삭 깊이, 속도, 이송 거리 등을 정밀하게 제어하여 균일한 품질의 제품을 생산할 수 있고, 소프트웨어를 변경하여 다양한 제품을 생산할 수 있도록 유연성이 높습니다. 또한, 빠른 처리 속도를 가지고 있어 복잡한 연삭 작업도 효율적으로 수행할 수 있습니다.

PLC 기반 연삭기계의 도입은 자동차, 항공 우주, 반도체 등 다양한 산업 분야에서 고정밀 부품 생산을 가능하게 하여 산업 발전에 크게 기여했습니다. 특히, 소량 다품종 생산이 요구되는 산업 분야에서 PLC 기반 연삭기계의 활용이 증가했습니다.

4️⃣ NC / CNC

🦾 NC (Numerical Control)

"Although PLC systems have been widely used in manufacturing, they still have limitations in terms of precision and flexibility. As a result, the more advanced NC (Numerical Control) system was developed to overcome these challenges.

The NC system uses numerical data—made up of numbers and symbols—to precisely control the movement of machinery. Specifically, it directs the machine’s motion and operation through data recorded on punch cards or tapes. In contrast to PLCs, which are programmable logic controllers, NC systems are based on numerical control.

Thanks to this innovation, it became possible to perform high-precision machining of complex shapes without the need for human intervention. This reduced errors that often occurred in manual operations. Over time, the NC system evolved into CNC (Computer Numerical Control), which further enhanced automation by incorporating computer-based control."

하지만, PLC 시스템에도 여전히 정밀성과 유연성의 한계는 존재합니다. 이에 따라 더 복잡하고 정교한 제어가 가능한 NC (Numerical Control) 시스템이 발전했습니다.

NC 시스템은 숫자나 기호로 구성된 데이터를 기반으로 기계 동작을 정밀하게 제어합니다. 조금 더 구체적으로 설명하자면, 펀치 카드나 테이프에 기록된 수치 데이터를 통해 기계의 이동 경로와 작업 조건을 통제하는 것입니다. 즉, 기존 PLC가 프로그램 가능한 논리 제어기였다면, NC는 수치 제어입니다.

이런 기술 덕분에, 제조 공정에서 사람이 개입하지 않고 복잡한 형상의 고정밀 가공이 가능해졌으며, 수동작업에서 발생하는 오류도 대폭 줄일 수 있게 되었습니다. 이후 NC 기술은 컴퓨터를 기반으로 자동화 수준이 더욱 강화된 CNC (Computer Numerical Control) 기술로 한층 발전했습니다.

오알에스코리아의 SGI 120 Internal Grinding Machine ⓒ ORSKOREA 오알에스코리아

오알에스코리아의 SGE 600 External Grinding Machine ⓒ ORSKOREA 오알에스코리아

🦾 CNC (Computerized Numerical Control)

CNC (Computer Numerical Control) is a system that evolved from the NC system, which required manual program input, to a technology that enables data input based on computer control.

The CNC system allows for writing and editing programs through a computer, enabling the flexible application of various commands and settings. This flexibility makes it easy to adapt to changes in product specifications and enables small batch production of diverse products on the same machine.

Such flexibility and scalability have achieved a level of operational efficiency and productivity that PLC and NC systems could not offer. Additionally, CNC grinding machines can be remotely monitored or controlled through software updates and network connections, making them essential in smart manufacturing environments.

CNC (Computer Numerical Control)는 수동으로 프로그램을 입력하던 NC 시스템을 컴퓨터를 기반으로 데이터를 입력하는 기술로 발전시킨 시스템입니다.

CNC 시스템은 컴퓨터를 통해 프로그램을 작성하고 수정하여 다양한 명령과 설정을 자유롭게 적용할 수 있습니다. 이로 인해, 제품 사양 변경 시 유연하게 대응할 수 있으며, 동일한 기계에서 다품종 소량 생산도 가능하다는 장점이 있습니다.

이러한 유연성과 확장성은 PLC 및 NC 시스템이 제공하지 못했던 수준의 운영 효율성과 생산성을 실현했습니다. 더불어, CNC 연삭기계의 경우 소프트웨어 업데이트와 네트워크 연결을 통해 공정을 원격으로 모니터링하거나 제어할 수 있어서 스마트 제조 환경에서도 필수적인 요소로 자리 잡았습니다.

오알에스코리아의 CNC Turning Machine ⓒ ORSKOREA 오알에스코리아

5️⃣ PCNC (Personal Computer based Numerical Control)

Lastly, let's discuss PCNC (Personal Computer-based Numerical Control).

As the name suggests, PCNC is a numerical control technology based on a personal computer. Unlike dedicated CNC equipment, it focuses on enhancing cost-effectiveness and flexibility. Since this system utilizes a standard PC as the control device instead of a specialized CNC controller, it reduces initial setup costs and offers significant advantages in terms of cost-efficiency.

Furthermore, PCNC is highly compatible with CAD/CAM software, enabling consistent management of process flows. The PCNC system typically provides a user-friendly interface, making it easy to learn and operate, and it allows for straightforward hardware and software upgrades, ensuring the system can quickly adapt to the latest technologies.

For these reasons, PCNC is gaining attention as an economical and flexible machining solution, particularly favored by small manufacturers and in the research and development sectors.

마지막으로 PCNC (Personal Computer-based Numerical Control)에 대해 설명하겠습니다.

PCNC는 그 명칭에서 유추할 수 있듯이 개인용 컴퓨터를 기반으로 하는 수치 제어 기술입니다. 전용 CNC 장비와 비교하여 경제성과 유연성을 높이는 데 중점을 두었는데요. 이 시스템은 전용 CNC 컨트롤러 대신 일반 PC를 제어 장치로 활용하기 때문에 초기 구축 비용이 절감되며, 비용 효율성 측면에서 매우 유리합니다.

또한, CAD/CAM 소프트웨어와 높은 호환성을 가지고 있어 공정 흐름을 일관되게 관리할 수 있다는 장점이 있습니다. PCNC 시스템은 보통 사용자 친화적인 인터페이스를 제공하여 쉽게 학습하고 조작할 수 있고, 하드웨어 및 소프트웨어의 업그레이드가 용이하여 최신 기술을 빠르게 적용할 수 있는 최고 유연성을 제공합니다. 이러한 이유로 PCNC는 소규모 제조업체나 연구 개발 분야에서 경제적이고 유연한 가공 솔루션으로 주목받고 있습니다.

✨ 연삭기계 진화 속 오알에스코리아는?

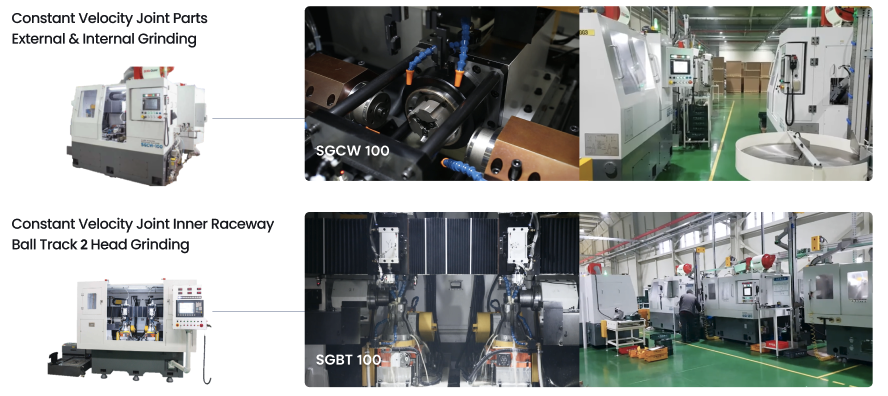

Meanwhile, ORSKOREA offers optimized solutions through its NC/CNC system-based grinding machines. The company meets diverse customer requirements with products like the NC system-based SGI (internal grinding machine) series and SGE (external grinding machine) series, as well as CNC grinding machines like the SLB 80(12) CNC.

ORSKOREA aims to further enhance its existing NC/CNC system-based grinding machines in the near future. Additionally, the company seeks to strengthen its custom solutions by evolving toward PCNC technology and transitioning into a smart manufacturing environment.

한편, 오알에스코리아는 NC/CNC 시스템 기반 연삭기계를 통해 최적화된 솔루션을 제공합니다. 특히 SGI (내경 연삭기) 시리즈, SGE (외경 연삭기) 시리즈와 같은 NC 시스템 기반 연삭기계와 SLB 80(12) CNC와 같은 CNC 연삭기계 제품으로 고객의 다양한 작업 요구를 만족시키고 있습니다.

오알에스코리아는 근미래에 기존의 NC/CNC 시스템 기반 연삭기계를 더욱 발전시키는 것을 목표로 합니다. 또한, PCNC 기술로의 진화와 스마트 제조 환경으로의 전환을 통해 고객 맞춤형 솔루션을 강화해 나가고자 합니다.

After In-House Seminar 💭

사장님의 교육 후 직원들에게 소감을 들어봤습니다!

Bearing grinding technology continues to evolve, with a strong focus on automation, precision enhancement, and maximizing operational efficiency.

AI-driven autonomous manufacturing and automation are particularly gaining attention in the industry. For more details on autonomous manufacturing, check out the Manufacturing Value Innovation Forum post!

베어링 연삭기계 기술은 지속적으로 발전하고 있으며, 현재 자동화와 정밀도 향상, 그리고 작업 효율성 극대화에 중점을 두고 있습니다.

특히 AI 기반 자율제조 기술과 자동화가 주목받고 있습니다. 자율제조 관련 자세한 내용은 제조업 가치혁신 포럼 포스트를 통해 확인하실 수 있습니다!

이와 같은 기술 혁신 트렌드에 발맞추어 연삭기계 시장을 선도하는 기업이 되기 위해 오알에스코리아는 더욱 경쟁력 있는 제품을 개발하며 지속적으로 성장할 것입니다!!

In line with these technological innovation trends, ORSKOREA is committed to developing more competitive products and continuously growing as a leading company in the grinding machine market!!

Written by Yoonseung Han

Project Planning Intern

ORSKOREA

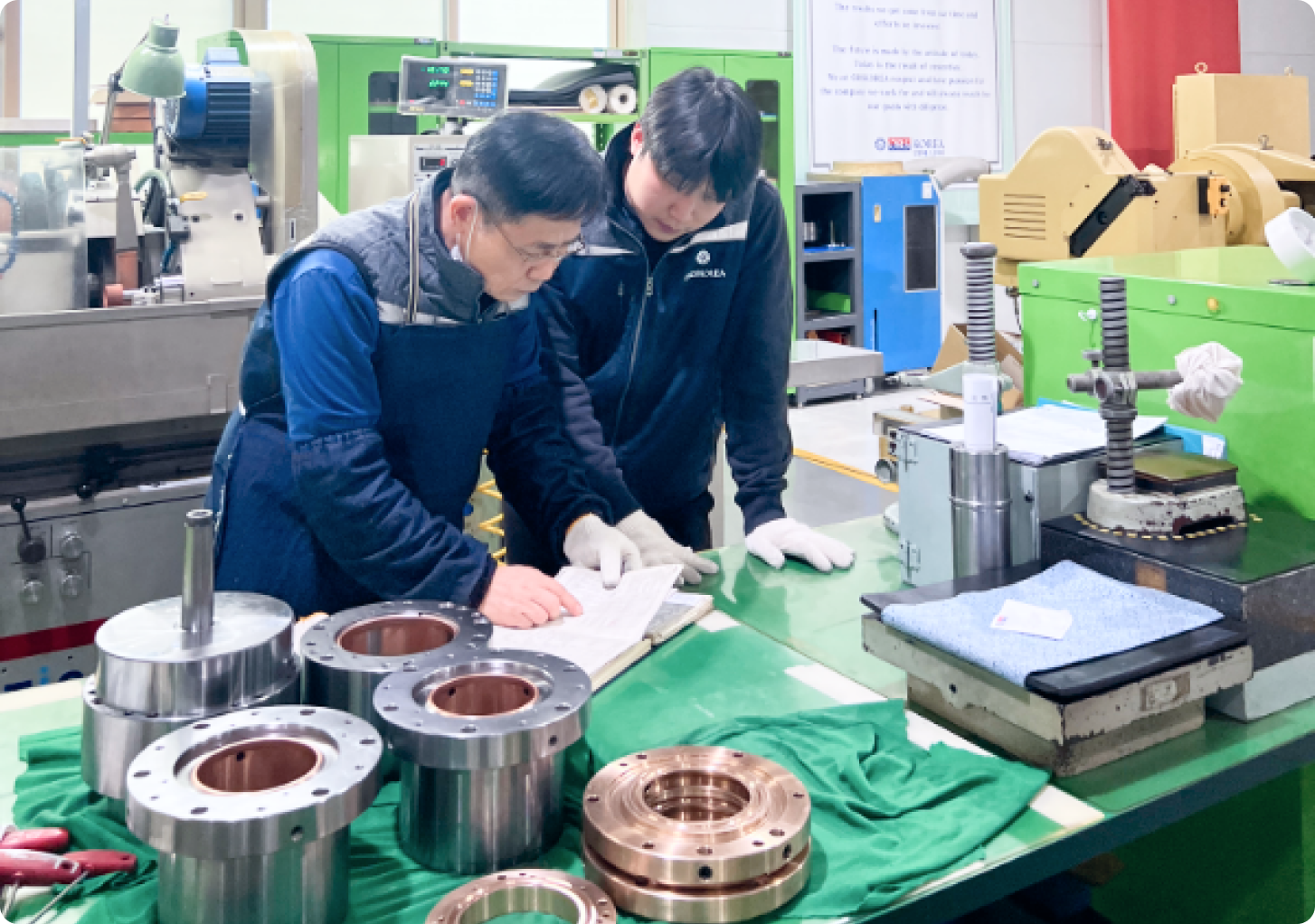

ORSKOREA is a global smart grinding solutions provider that has localized ultra-precision high-speed grinders and collaborates with over 40 global companies across six countries.

As a leader in precision grinding technology, ORSKOREA possesses grinding machines with user-friendly interfaces and the capability to manufacture fully automated grinding lines for automotive bearings.

For more information on our grinding equipment and processes, subscribe ORSKOREA Blog!!