Session 2️⃣

Cutting Tool Management and Condition Prediction

세션 2. AI 기반 절삭공구 관리 및 상태예측

한국전기연구원 김종문 실장

Cutting tools are critical components in machining processes, directly affecting the quality of the final product. Therefore, effective management of these tools is essential. In the second session of the seminar, to address these issues, Director Jongmoon Kim from the Korea Electrotechnology Research Institute (KERI) proposed an AI-driven cutting tool management and condition prediction.

절삭공구는 공작기계로 공작물을 가공할 때 그 품질에 큰 영향을 미치는 만큼 그 관리가 매우 중요합니다. 따라서 두 번째 세션에서 한국전기연구원의 김종문 실장님은 이러한 문제를 해결하기 위해 AI 기술을 활용한 공구관리와 상태 예측, 두 가지 기술을 제안하였습니다.

Practical Application Cases

실제 적용 사례

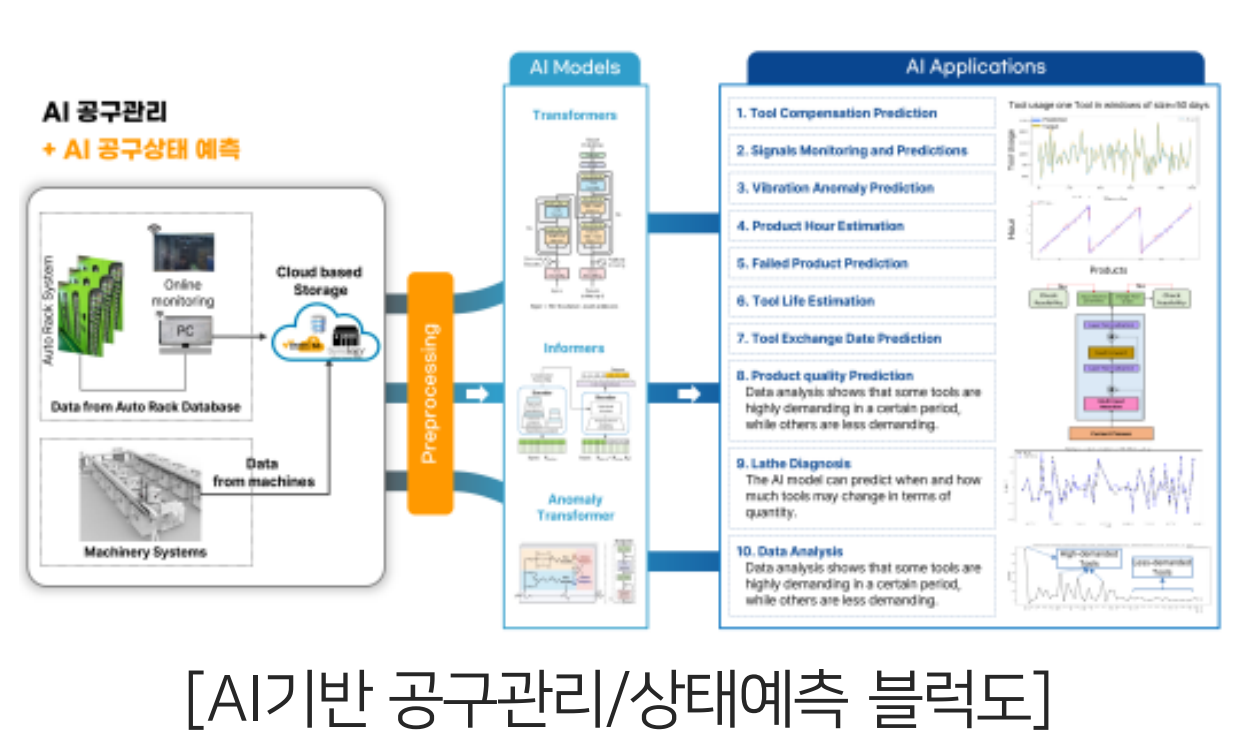

Cutting Tool Management System

for Precision Machining SMEs

절삭공구 관리 시스템 기술 : 정밀가공 중소제조업체

SME (Small and Medium-sized Enterprises) often face challenges in managing numerous cutting tools, especially when dealing with high-mix low-volume production or lacking dedicated tool management infrastructure and personnel. This can lead to tool selection errors and reduced machining quality, highlighting the need for a systematic approach to tool management with limited resources.

This system integrates with the Manufacturing Execution System (MES) and a custom-developed tool management platform. It enables real-time monitoring of tool conditions and comprehensive tool management within a single platform, significantly improving efficiency and accuracy in tool management.

다품종소량생산의 체계를 갖추거나 공구관리 인프라 및 전담 인력 구성에 한계가 있는 영세한 중소 제조업체는 수많은 절삭공구 관리에 애로사항이 생길 수밖에 없는 현실입니다. 이는 공구 선정의 오류, 가공 품질의 저하 등 다양한 문제를 일으킬 수 있기 때문에 공구들을 적은 인력이 체계적으로 관리하는 것이 더욱 중요합니다.

이 기술은 MES와 자체 개발한 공구관리 플랫폼을 연계하여, 하나의 플랫폼에서 실시간 공구 상태 모니터링과 그를 기반으로 한 공구관리를 통합적으로 할 수 있습니다.

Cutting Tool Condition Prediction System

for Mass Production Companies

절삭공구 상태예측 시스템 기술 : 연속 생산라인 보유업체

For companies with continuous production lines, such as forging, machining, inspection, and assembly, a tool failure can halt the entire process. This not only affects the quality of the machined parts but also impacts overall cycle time and productivity. Therefore, it's crucial to monitor and diagnose tool conditions in advance to address potential issues proactively.

This technology uses IoT sensors to collect real-time CNC tool load data. By employing an Autoformer-based model for anomaly detection and an enhanced Informer++ model for signal prediction, it enables quick responses to tool replacement needs, ensuring smoother operations and minimizing downtime.

단조-가공-검사-조립과 같은 연속 생산라인을 보유하고 있는 기업의 경우, 공구 이상으로 공정에 문제가 발생하면, 전체 생산 라인을 중단시켜 문제를 해결해야 하는 상황입니다. 이는 가공품의 품질뿐만 아니라 전체 사이클 타임과 생산성에 직접적인 영향을 미치는 문제로, 미리 공구의 상태를 모니터링하고 진단하여 사전에 대응하는 것이 중요합니다.

이 기술은 IoT 센서를 통해 실시간으로 CNC 공구 부하 데이터를 수집하고 Autoformer 기반의 모델을 활용한 이상 진단과 Informer 모델을 개선한 Informer++ 모델을 활용한 신호 예측으로 공구 교체에 대한 빠른 대응이 가능합니다.

Written by Jaemin Kim

DX & AI Researcher

ORSKOREA

As ORSKOREA continues to innovate in AI-driven manufacturing, our ultimate vision is to develop fully autonomous grinding machines that operate with unparalleled precision and efficiency. Beyond that, we are striving to design advanced robots capable of independently managing and enhancing production processes in the near future.

This report is just one step in our journey toward a smarter, more connected manufacturing industry. Stay tuned for our next session, where we’ll dive deeper into how AI is shaping the future of machining and automation.

오알에스코리아는 AI 기반 제조 혁신을 지속하며, 완전 자율 제어 연삭기를 개발하는 것을 궁극적인 목표로 삼고 있습니다. 더 나아가, 미래에는 생산 공정을 독립적으로 관리하고 개선할 수 있는 첨단 로봇 설계에도 도전하고자 합니다.

이번 보고서는 더 스마트하고 연결된 제조 산업을 향한 여정의 한 걸음에 불과합니다. 다음 세션에서는 AI가 가공 및 자동화의 미래를 어떻게 만들어가는지에 대해 더 깊이 다룰 예정이니 기대해 주세요.